Пространственные сетчатые конструкции и бионическая архитектура

воскресенье, 22 июня 2008 г.

суббота, 21 июня 2008 г.

Углерод, карбон, кевлар, конструкции будущего.

Слова карбон и кевлар встречаються все чаще. Эти материалы уже давно используются при производстве коклидов для болидов Формулы-1 и кабин самолетов, корпусов и матч катеров и яхт, кузовных элементов, деталей внутренней отделки и даже рессор, пружин и карданов для автомобилей. Карбоновые тормозные диски стали непременным атрибутом гоночных, спортивных автомобилей. Кевларовые ремни и стропы безопасности значительно прочнее обычных. Вокруг этих материалов сложился некий ореол загадочности. Что же это за чудо современной химии?

КАРБОН

Карбон - каменноугольный период палеозойской эры (начало - 360 млн. лет, конец - 286 млн. лет назад). Но нас интересует другой карбон, а именно композитный материал. Он относится к классу углепластиков - материалов, объединяющих в себе несколько тысяч различных рецептур. Все эти материалы роднит одно - наполнителем в них являються углеродные (графитовые) частицы, чешуйки и волокна.

Основу углетканей составляют нити углерода (углерод - это, к примеру, грифель карандаша). Только такие нити довольно тонкие. Сломать ее просто, но порвать ой как нелегко. Из них шьются ткани, где углеродные нити скрепляются паралельно друг другу.

В силу своей конструкции углепластики имеют выраженную анизотропию (разные свойства в разных направлениях), поэтому для получения прочной поверхности углеволокно приходится укладывать в несколько слоев, каждый раз меняя направление нитей. Скрепляются волокна также, как и стеклопластиковые, смолами. Даже процесс выклейки практически идентичен. Только смолы нужны более качественные и дорогие. Для работы с карбоном да и с кевларом простая полиэфирка не совсем подходит. Кроме того , чтобы полностью использовать все преимущества этих материалов, необходимо применять вакуумные технологии, термообработку, задейстовать сложное оборудование, к примеру такое как автоклав. Но игра, как говорится, стоит свеч.

Карбон на 40 % легче стали и на 20 % - алюминия. Углеплатикове детали легче и прочнее стеклопластиковых. С тех пор, как в 1981 г. Джон Барнард впервые использовал карбоновое волокно при создании монокока на McLaren MP4/1, этот материал прочно вошел в современный автоспорт и постепенно подбирается к обычным автомобилям.

Но вот парадокс: автолюбители полюбили автокарбон не за его выдающиеся свойства, а за оргинальный внешний вид. Мода на карбоновые накладки также пошла со спортивных автомобилей, но там они все-таки имели четкое назначение: максимум прочности при минимальном весе.

В карбоне, который идет на строительство мачт и других изделий, где необходима высокая прочность, в структуре ткани явно превалируют углепластиковые волокна. Нити, их скрепляющие, практически не видны. В деталях салона углеволокно уже выглядит как ткань с различными вариациями (плетение типа "рогожа" или 3х3, 1х3 и т.д.) Эти углеткани можно выклеивать в один слой. После застывания и полировки (если необходимо) получается очень симпатичный орнамент. При работе с ним есть один сложный момент: четкий геометрический рисунок материи предполагает более внимательное и тщательное изготовление деталей, так как на горизонтальной поверхности любое искривление сразу будет заметно.

Учитывая, что углеродные волокна черные, а нити могут быть различными, появляется простор для дизайнерской мысли. Но в настоящий момент определение "под карбон" чаще всего характерезирует черно-серую "шахматку". Пленок подобного рисунка появилось уже множество.

Возвращаясь к конструкционному карбону, стоит сказать и о недостатках, а они, к сожалению, есть. Карбон имеет очень маленькое относительное удлинение, т.е. не растягивается. Хрупкость и боязнь точечных ударов делают его в определенной мере "нежным и ранимым". Для того чтобы изделия из карбона работали как надо, необходимо точно рассчитать множество параметров: толщину слоя, направление нитей углеволокна, количество смолы и т.д. При строительстве корпусов болидов Формулы - 1 для этого используются специальные компьютерные программы. Есть еще один любобытный нюанс: если углепластик входит в непосредственный контакт с металлами, к примеру с алюминием, то возникает один побочный эффект. Графит как основной компонет углеволокна и алюминий могут образовывать гальваническую пару, а если речь идет о лодках и соленой морской воде, являющейся очень хорошим электролитом, процесс корродирования металла может проходить очень быстро. По этой причине в таких метах в углепластиковую поверхность вводят нейтальные стеклопластиковые вставки.

Канат, сплетенный из паутины толщиной с карандаш, мог бы удержат на месте Боинг 747. Но при этом плотность паутины в 6 раз меньше, чем у стали , следовательно, меньше и масса. Кевлар стал одним из первых аналогов паутины, но его волокна не полностью повторяют творение природы. Кроме того кевлар получают в среде горячих растворов серной кислоты, а паук - натуральным способом и при обычной температуре. Паук производит большой ассортимент нитей: для ловли, перемещения, сигнализации и др. Поразительные свойства этого природного материала не дают покоя химикам всего мира. Но секрет пока так и не раскрыт, а для производства всего 1 м ткани из паутины требуется "трудоустроить" более 400 пауков.

Марка KEVLAR пренадлежит известной американсой корпорации DuPont. Этот материал был изобретен в 1965 г. учеными компании Стефанией Кволек и Гербертом Блейдсом. Практически одновременно с американцами в России был получен собственный материал СВМ, а в Европе большую популярность завоевал тварон. Выглядят все они практически одинаково, но, поскольку кевлар был первым, это название стало фактически нарицательным и используется многими в качестве термина, охватывающего группу подобных материалов.

Кевлар представляет собой пара-арамидовое (para-aramid) синтетическое волокно. Эти волокна состоят из длинных молекулярных цепей, произведенных из полипарафинилин терафталамида (poly-paraphenylene terephthalamide). Между собой цепи жестко связаны прочными внутренними связями, которые и придают этому материалу столь замечательные свойства.

Кевлар - очень прочный материал, имеет высокую стуртурную твердость и как следствие малую степень растяжимости. Эти свойства способствовали тому, что этот материал стат незаменимым при производстве легких бронежилетов и других средств безопасности, используемых для защиты от огнестрельного или сокочно-разрывного поражения. В современных бронеавтомобилях, наряду с другими средствами, кевлар применяется очень часто.

К достоинствам кевлара можно отнести и следующее: материал обладает очень низкой удельной електропроводностью, высоким химическим сопротивлением, низкой термической усадкой, высоким сопротивлением на разрыв и порезы, сопротивляется огню (имеет способность к самотушению).

Спортивные аксесуары и снаряды, изготовленные из кевлара, не только прочнее, но и легче, что не может не сказываться на результатах. Из него изготавливаются лыжи, шлемы, ракетки, обувь, одежда, лодки, весла, удилища, дома-сферы и т.д. и т.п.

Кевлар является не только прочным, но и красивым материалом. Чистый материал имеет золотистый цвет, близкий к телесному, но выпускается он и иных расцветок. Этот факт существенно расширяет спектр применения кевлара в производстве элементов пространственных конструкций.

В последнее время можно часто встретить гибриды карбон-кевлар. В этих материалах углеволокно переплетено с волокнами кевлара. Такие ткани идут на строительство корпусов лодок, монококов и домов.

Углерод, нефть, жизнь, четыре связи.

Большинство животных потребляют углерод с пищей в виде уже готовых органических соединений. В зависимости от способа усвоения органических соединений принято различать автотрофные организмы и гетеротрофные организмы. Применение для биосинтеза белка и других питательных веществ микроорганизмов, использующих в качестве единственного источника углерода, углеводороды нефти, - одна из важных современных научно - технических проблем.

четверг, 12 июня 2008 г.

Стефания Кволек, ракеты, кевлар, Качуровский

Подобные конструкции пока мало востребованы государственными структурами, потому как требуют мало металла и денег. Строительные монополии и чиновники получают свою долю от стоимости объекта. Допущенные к строительству совершенно не склонны удешевлять конструкции. Инвесторы поставлены в такие условия когда строить меньше и дороже выгодно всем кроме конечных потребителей. Не малый откат получают все звенья цепочки кроме последнего.

Твердотопливные ракеты за 30 лет продемонстрировали высокую надежность и хорошие характеристики. При значительном улучшении топлив, эффективности методов производства, новых материалов, а также при повышенной надежности и более низкой цене за счет использования методов тотального управления качеством (Total Quality Management) орбитальным твердотопливным ракетным двигателям можно гарантировать успех до тех пор, пока будет продолжаться освоение космоса.

1964 Стефания Кволек создала высокопрочный, легкий пластик кевлар. Кевларовые волокна — непременный компонент современных композитов, из которых делают огромное количество вещей — от шин до бронежилетов.

Aramids

Арамиды - это семейство нaйлонов, включающее Номекс® и Кевлар®. Кевлар® используется для создания таких вещей, как пуленепробиваемые жилеты и непрокалываемые велосипедные шины. Я полагаю, можно даже сделать пуленепробиваемые велошины из Кевлара®, конечно, если они кому-нибудь понадобятся.

Смеси Номекса® и Кевлара® используются для создания огнеупорной одежды. Номекс® спасает водителей гигантских грузовиков и тракторов от смертельных ожогов, случись их огнедышащим колесницам выдохнуть слишком много огня. Благодаря Номексу®, важная часть Американской культуры, в отличие от искусства, не требует жертв. (Полимеры играют еще одну важную роль в соревнованиях гигантских грузовиков - в виде эластомеров, из которых делаются эти гигантские шины.) Смеси из Номекса® и Кевлара® также защищают пожарных.

Кевлар® является полиамидом, в котором все амидные группы разделены пара-фениленовыми группами, то есть амидные группы присоединяются к фенильным кольцам друг напротив друга, к атомам углерода номер 1 и номер 4. Кевлар показан на большом рисунке в начале страницы

Номекс®, с другой стороны, содержит мета-фениленовые группы, то есть амидные группы присоединены к фенильному кольцу.

Кевлар® является очень кристаллическим полимером. Прошло немало времени, прежде чем придумали, как сделать из Кевлара® что-нибудь полезное, поскольку он ни в чем не растворялся. Таким образом, его обработка в форме раствора была исключена. Он не плавится при температурах ниже 500 oC - (жарковато для тостера!), так что обработка плавлением была также исключена. Тогда исследовательнице по имени Стефания Кволек (Stephanie Kwolek) пришла в голову гениальная идея.

Арамиды используются в виде волокон. Они образуют даже лучшие волокна, чем неароматические полиамиды, например, нaйлон.

В большинстве сегодняшних двигателей для орбитального перехода используются корпуса, изготовленные либо из титановых сплавов, либо из композитных материалов с намотанными волокнами, такие, как кевлар-эпоксид или s-стекло-эпоксид. Уже изготовлены гораздо более легкие и надежные корпуса двигателей из материалов с намотанными волокнами — графит-эпоксид с прочностью волокон (Т-1000 и Т-1000 GB) более чем 56 кг/см2. Композиты с такими хорошими характеристиками обладают значительными преимуществами перед оболочками из титановых сплавов просто потому, что из процесса исключается достаточно продолжительное время для производства штамповок. Кроме того, для производства металлических корпусов требуется более продолжительный цикл, включающий сложную механическую обработку штамповок до тонкостенных составляющих, сварку, тепловую обработку и точную механическую сборку.

Новые европейские нормы учитывают так называемый progressive collapse prevention — нужно быть уверенным, что, например, разрушение части несущей конструкции не приведет к обрушению всего здания. У нас это называется живучестью конструкции, хотя в белорусских нормах еще не прописано. В этом плане структурные конструкции наименее уязвимы благодаря замечательному свойству перераспределять нагрузку при выходе из строя некоторых стержней.

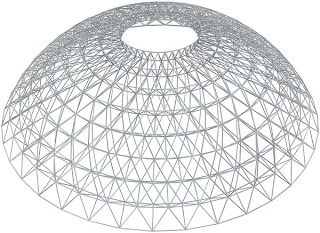

В лучших конструкциях однослойных куполов последних лет удельный расход стали около 24 кг/м2 (например, в конструкциях ботанического сада “Эдем”). В двухслойной структуре из того же металла и под такую же нагрузку расход может быть несколько больше, но зато и надежность значительно выше.

Эстетика сооружения. В интерьере легкая ажурная структура смотрится интереснее, чем массивные двутавровые балки. Прочная и надежная конструкция должна быть красивой. Для конструкции купола удачно применен авиационный принцип — хорошо и надежно летать может только красивый самолет. В справедливости этого афоризма один из авторов (А. Качуровский), будучи пилотом брестского аэроклуба и летая на заводских и самодельных аппаратах, неоднократно убеждался.

Эффективность представленной концепции большепролетного купола заключается в меньшей металлоемкости по сравнению с другими принципиальными схемами купольных сооружений, простоте изготовления и малой трудоемкости сборки.

Лирическое отступление

Авиастроительная, судостроительная и просто строительная индустрии живут, совершенно не пересекаясь, а между тем у всех при разработке конструкций самые главные вопросы — прочность и надежность. Инновационные технологии и материалы авиа- и судостроителей не проникают в область строительных конструкций, хотя там есть чему поучиться.

А ведь такие материалы, как высокопрочные (1915Т) и особопрочные (В96ц-3п) алюминиевые сплавы, углепластики, полиарамидные волокна (кевлар), сегодня вполне доступны. Россия, например, производит кевлар даже с более высокими прочностными характеристиками, чем фирма Dupont. Расчетное сопротивление растяжению кевлара в зависимости от марки 1500…5000 МПа, для сравнения, у Ст. 20 — 380 МПа. У углеродных нитей прочность ниже, но модуль упругости значительно выше. Однако применить новые материалы и технологии конструктор может только на свой страх и риск, так как нормативных документов на этот счет у нас нет.